2018年,生態(tài)環(huán)境部組織相關單位對《磚瓦工業(yè)大氣污染物排放標準》 (GB 29620—2013)的實施情況進行了評估,與2010年排放量對比,2017年磚 瓦工業(yè)煙塵和二氧化硫(SO2)排放量減排率均高達90%以上,氮氧化物 (NOx)排放量也有顯著下降;無組織排放的粉塵減排率在60%以上,充分說明 GB 29620—2013的制訂和實施對促進磚瓦工業(yè)污染治理發(fā)揮了重要的作用。但 標準執(zhí)行中也存在煙氣基準含氧量規(guī)定與生產(chǎn)實際差距較大,造成企業(yè)達標困 難從而影響了污染治理積極性,以及重點地區(qū)特別排放限值缺失等問題,迫切 需要解決。

1.1 現(xiàn)行標準煙氣基準含氧量規(guī)定不符合生產(chǎn)實際

目前,我國磚瓦工業(yè)的焙燒工藝基本為內(nèi)燃燒工藝,焙燒過程需要大量的 空氣提供氧氣來焙燒制品,從而產(chǎn)生大量的過剩空氣;且在干燥處理時為使干 燥溫度、濕度達到工藝要求,也會摻入大量空氣以控制干燥室溫度、濕度,從 而使煙氣含氧量大幅度增加。 根據(jù)典型企業(yè)監(jiān)測及現(xiàn)場調(diào)研走訪,我國磚瓦工業(yè)正常生產(chǎn)時煙氣含氧量 一般在17%~19%之間,不同的操作條件和生產(chǎn)工藝有一些波動。

標準中規(guī)定的 基準過量空氣系數(shù)1.7,折合為煙氣基準含氧量為8.6%,與磚瓦工業(yè)生產(chǎn)工藝實 際情況差距非常大,造成實測大氣污染物濃度一般要乘以4倍,才能與排放限值 比較,這就要求實測排放濃度要非常低,否則很容易超標。 與磚瓦生產(chǎn)工藝相近的陶瓷行業(yè),原來執(zhí)行的《陶瓷工業(yè)污染物排放標 準》(GB 25464—2010)也存在同樣問題,2014年12月原環(huán)境保護部發(fā)布了陶 瓷標準修改單,將噴霧干燥塔、陶瓷窯煙氣基準含氧量調(diào)整到了18%。

1.2 因基準含氧量折算問題造成標準嚴格,企業(yè)雖經(jīng)治理仍達標困難

在重點地區(qū)磚瓦企業(yè)分布廣泛,一些磚瓦企業(yè)采取了石灰-石膏法脫硫、濕 式電除塵、濕式氧化/臭氧/選擇性非催化還原(SNCR)脫硝等措施,但由于工 1藝環(huán)節(jié)煙氣含氧量控制不下來(有些超過19%),造成實測排放濃度按基準含 氧量折算后不達標的情況。特別是顆粒物項目,現(xiàn)行標準在8.6%含氧量條件下 規(guī)定的顆粒物排放限值為30mg/m3,實際含氧量在18%左右,只有控制在限值的 1/4以下(顆粒物實測值不能超過7.5mg/m3)才能保證達標,造成顆粒物超標現(xiàn) 象較為普遍。

1.3 新形勢下需要完善標準滿足環(huán)境管理新要求

2018年6月,國務院發(fā)布《打贏藍天保衛(wèi)戰(zhàn)三年行動計劃》(國發(fā)〔2018〕 22號),要求推進重點行業(yè)污染治理升級改造,重點地區(qū)二氧化硫、氮氧化 物、顆粒物等全面執(zhí)行大氣污染物特別排放限值。但我國現(xiàn)行磚瓦工業(yè)大氣污 染物排放標準未規(guī)定特別排放限值,應根據(jù)環(huán)境管理新要求,增加制訂適用于 重點地區(qū)的特別排放限值。2019年7月,生態(tài)環(huán)境部等四部委印發(fā)《工業(yè)爐窯大氣污染綜合治理方案》 (環(huán)大氣〔2019〕56號)提出磚瓦行業(yè)的治理要求,重點地區(qū)以煤、煤矸石等 為燃料的燒結(jié)磚瓦窯應配備高效除塵設施,配備石灰-石膏法等高效脫硫設施, 應以科學完善的標準作為行業(yè)治理依據(jù)。

2.1 行業(yè)生產(chǎn)情況

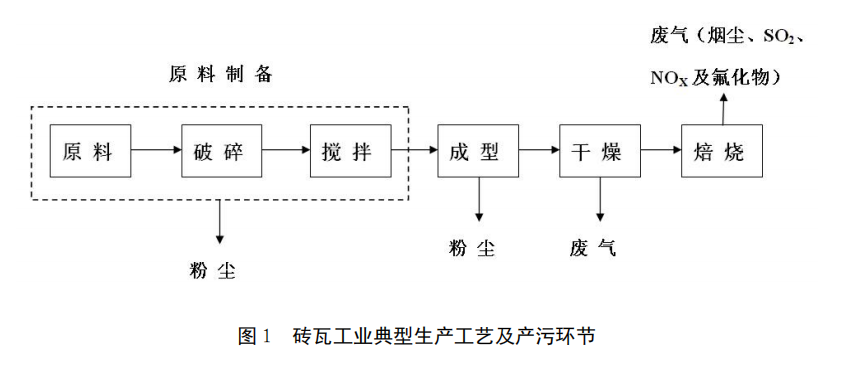

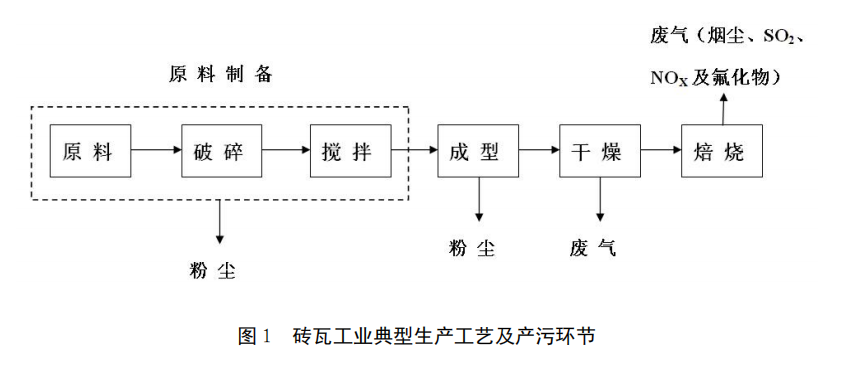

我國磚瓦總產(chǎn)量居世界第一位,約占全球產(chǎn)能的60%。2018年我國有磚瓦 生產(chǎn)企業(yè)約3.5萬家,年生產(chǎn)燒結(jié)制品約8100億塊,其中粘土實心磚約2500億 塊;空心制品2500多億塊(折標磚);各種利廢(煤矸石、粉煤灰和各種廢 渣)和環(huán)保新型墻體材料產(chǎn)品得到快速發(fā)展,年產(chǎn)近3000億塊(折標磚);燒 結(jié)瓦約400億片。其中,年產(chǎn)6000萬塊及以上的企業(yè)約占16%(5千多家),年 產(chǎn)3000萬~6000萬塊的企業(yè)占42%(1.5萬多家),年產(chǎn)3000萬塊以下的企業(yè)占 42%(1.5萬多家)。年產(chǎn)6000萬塊及以上的大型企業(yè)在逐年增加,年產(chǎn)3000萬 以下的小型企業(yè)呈逐年下降趨勢。 磚瓦行業(yè)生產(chǎn)有隧道窯和輪窯等不同窯型,但工藝大體相同,均是經(jīng)原料 燃料制備、成型、干燥、燒成等工序制成磚瓦產(chǎn)品。原料燃料制備和成型過程 2主要產(chǎn)生粉塵,干燥和焙燒階段既有排氣筒的煙氣排放,也有無組織的粉塵排 放,產(chǎn)生的大氣污染物主要有顆粒物、SO2、NOx、氟化物。磚瓦工業(yè)典型生產(chǎn) 工藝流程見圖1所示,其中磚瓦窯(隧道窯和輪窯)是主要的熱工設備,也是大 氣污染物排放的主要來源。目前,工藝落后的輪窯企業(yè)數(shù)量約占行業(yè)的50%, 產(chǎn)品產(chǎn)能約占行業(yè)總產(chǎn)能的40%,產(chǎn)品產(chǎn)量約占行業(yè)總產(chǎn)量的25%,屬于《產(chǎn) 業(yè)結(jié)構(gòu)調(diào)整指導目錄》(2019年本)淘汰類,淘汰期限是2020年12月31日前。

圖 1 磚瓦工業(yè)典型生產(chǎn)工藝及產(chǎn)污環(huán)節(jié)

2.2 廢氣治理現(xiàn)狀

磚瓦行業(yè)雖然單家企業(yè)污染物排放量不高,但企業(yè)數(shù)量多、產(chǎn)量大,使得 行業(yè)污染物排放總量相對較大。自2014年GB 29620—2013實施以來,開始了整 個磚瓦行業(yè)的大氣污染治理工作,安裝脫硫除塵設施的磚瓦企業(yè)自標準實施前 的不足20家,發(fā)展到現(xiàn)在1萬家以上。 磚瓦行業(yè)有組織排放廢氣種類少且處理技術較為成熟,主要包括磚瓦企業(yè) 產(chǎn)塵點除塵技術和磚瓦窯煙囪廢氣治理技術。對于在生產(chǎn)過程中原料燃料制 備、成型、包裝等產(chǎn)塵點的除塵技術通常采用袋式除塵;對于磚瓦窯廢氣中的 顆粒物,通常采用濕式除塵、脫硫除塵一體化技術、濕式電除塵等技術;對于 廢氣中的SO2,通常采用濕法脫硫,包括雙堿法、鈉堿法、石灰-石膏法、簡易 濕法等;對于廢氣中的NOx,主要治理方法是優(yōu)化調(diào)整生產(chǎn)工藝,配合使用濕 式氧化法、臭氧法脫硝和SNCR脫硝等技術;對于煙囪廢氣中的氟化物,一般通 過煙氣脫硫過程中與堿發(fā)生反應得到協(xié)同治理。

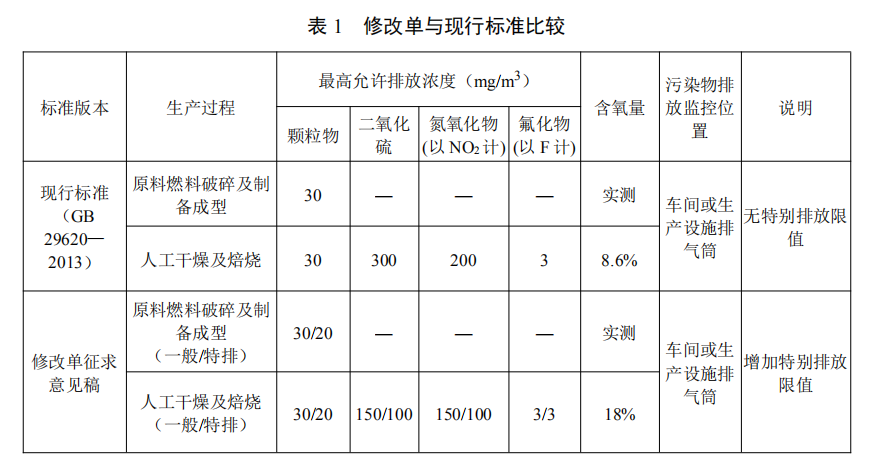

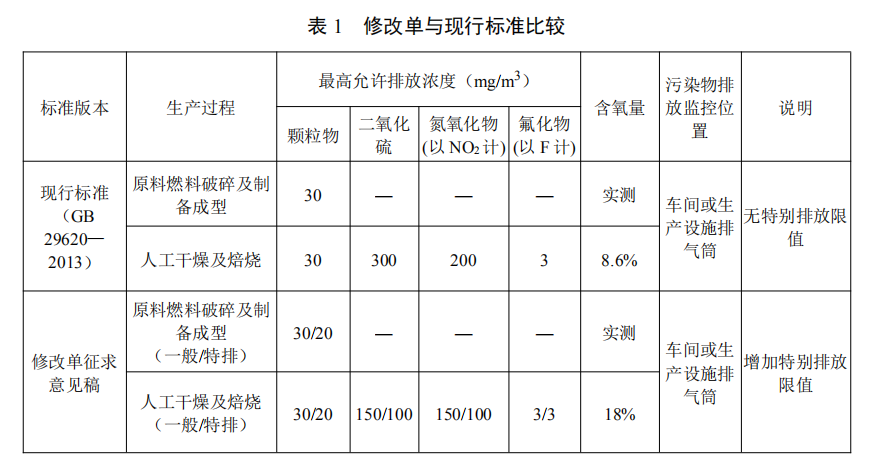

目前磚瓦行業(yè)執(zhí)行GB 29620—2013,梳理標準存在的問題,對磚瓦窯煙氣 基準含氧量、重點地區(qū)特別排放限值等方面進行了修改,修改前后標準變化情 況見表1。

3.1 關于修改煙氣基準含氧量的說明

磚瓦窯在實施GB 29620—2013之前執(zhí)行的是《工業(yè)爐窯大氣污染物排放標 準》(GB 9078—1996),其中規(guī)定工業(yè)爐窯(含磚瓦窯)過量空氣系數(shù)1.7 (相當于煙氣含氧量8.6%)。GB 29620—2013延續(xù)了GB 9078—1996關于過量 空氣系數(shù)1.7的規(guī)定。考慮到可操作性,并與新發(fā)布的其他排放標準保持一致, 本次修訂將過量空氣系數(shù)調(diào)整為含氧量。GB 29620—2013修改單編制組對2019年66家企業(yè)81條磚瓦窯含氧量監(jiān)督性 監(jiān)測數(shù)據(jù)進行分析,含氧量在16.4%~20.2%之間,平均值為18.9%;對263家磚 瓦窯在線監(jiān)控數(shù)據(jù)進行分析,含氧量在10.1%~20.9%之間,平均值為18.6%。 本次修訂還調(diào)研了國內(nèi)外磚瓦窯基準含氧量,其中明確規(guī)定含氧量要求的有韓 國、德國、我國臺灣地區(qū)的排放標準以及歐盟磚瓦行業(yè)最佳可行技術(BAT) 文件,基準含氧量分別為16%、17%、18%和18%,美國、英國等有關排放標準 中沒有明確要求含氧量。綜合考慮我國磚瓦工業(yè)生產(chǎn)工藝現(xiàn)狀、磚瓦窯實測煙氣含氧量情況,參考 國內(nèi)外相關標準,對煙氣含氧量進行修改,將人工干燥及焙燒窯煙氣基準含氧 量調(diào)整為18%。

3.2 關于大氣污染物排放限值的說明

3.2.1 磚瓦窯污染物排放現(xiàn)狀 2017年7月,原環(huán)境保護部印發(fā)《關于開展磚瓦行業(yè)環(huán)保專項執(zhí)法檢查的通 知》(環(huán)辦環(huán)監(jiān)函〔2017〕1095號),全國共排查磚瓦企業(yè)32103家,各地對具 備監(jiān)測條件的11691家磚瓦企業(yè)進行監(jiān)督性監(jiān)測,結(jié)果顯示僅54%的企業(yè)滿足現(xiàn) 行標準規(guī)定的大氣污染物排放限值。

對GB 29620—2013的評估結(jié)果顯示,河北、河南、山西和山東四省137家 磚瓦窯2018年在線監(jiān)控數(shù)據(jù)(均為隧道窯數(shù)據(jù))中,僅69家顆粒物、SO2和NOx 三項指標全部達標,全指標達標企業(yè)比例為50.4%;分項統(tǒng)計的顆粒物、SO2和 NOx達標率分別為74.9%、85.9%和83.1%。

GB 29620—2013修改單編制組對263家磚瓦窯2019年在線監(jiān)控數(shù)據(jù)(均為 隧道窯數(shù)據(jù))的顆粒物、SO2和NOx三項污染物監(jiān)測數(shù)據(jù)進行分析如下:

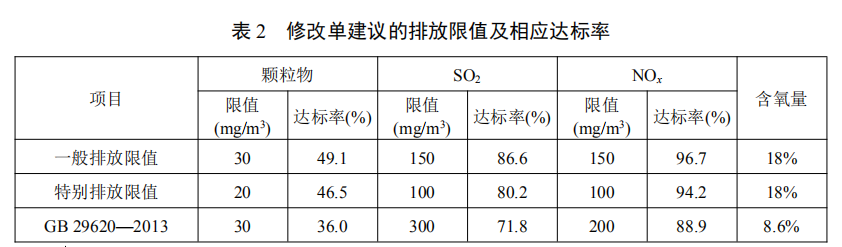

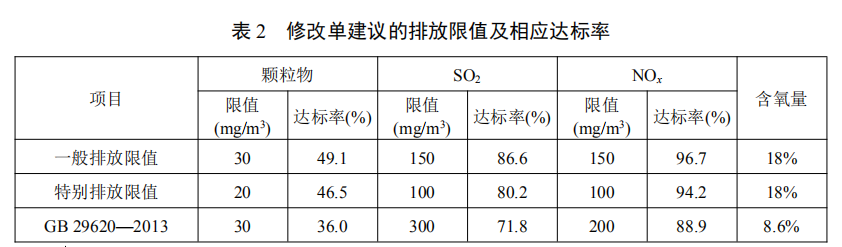

①現(xiàn)行標準條件下,顆粒物平均濃度為32.6mg/m3,有36.0%的數(shù)據(jù)滿足 30mg/m3以下;在含氧量18%條件下,顆粒物平均濃度為7.9mg/m3,49.1%的數(shù) 據(jù)滿足30mg/m3以下,其中滿足20mg/m3以下的數(shù)據(jù)占比為46.5%。

②現(xiàn)行標準條件下,SO2平均濃度為128.3mg/m3,有71.8%的數(shù)據(jù)滿足 300mg/m3以下;在含氧量18%條件下,SO2平均濃度為31.0mg/m3,86.6%的數(shù)據(jù) 滿足150mg/m3以下,80.2%的數(shù)據(jù)滿足100mg/m3以下。

③現(xiàn)行標準條件下,NOx平均濃度為107.3mg/m3,有88.9%的數(shù)據(jù)滿足 200mg/m3以下;在含氧量18%條件下,NOx平均濃度為26.0mg/m3,96.7%的數(shù) 據(jù)滿足150mg/m3以下,94.2%的數(shù)據(jù)滿足100mg/m3以下。GB 29620—2013修改單編制組對64家企業(yè)的80條磚瓦窯三項污染物監(jiān)督性 監(jiān)測數(shù)據(jù)進行分析:顆粒物、SO2和NOx的總體達標率分別為96.2%、96.2%和 97.5%。

3.2.2 排放限值確定依據(jù)

考慮到輪窯將在2020年12月31日前全部淘汰,因此本次修改以隧道窯相關 數(shù)據(jù)為依據(jù)。考慮到監(jiān)督性監(jiān)測數(shù)據(jù)量少且為最佳工況條件下的排放,本次修 改以在線監(jiān)控數(shù)據(jù)為基礎,且以2019年最新數(shù)據(jù)為主要參考依據(jù)。 根據(jù)磚瓦行業(yè)可行控制技術應用情況、磚瓦行業(yè)排放現(xiàn)狀,結(jié)合相關行業(yè) 排放標準要求,確定污染物排放限值。

①顆粒物控制 目前,磚瓦窯煙氣顆粒物控制主要采用濕法脫硫除塵一體化技術,因煙氣 含濕量較高,沒有采用袋式除塵器的磚瓦窯,部分有在線監(jiān)控設施的磚瓦窯為 提高除塵效率,在濕法脫硫除塵塔后上了濕式電除塵、管束除塵或單獨除塵塔 等設施。在生產(chǎn)過程中原料燃料破碎、制備、成型等產(chǎn)塵點通常采用袋式除塵 技術。在當前環(huán)保形勢下,需要提高磚瓦行業(yè)各環(huán)節(jié)顆粒物控制水平。采用濕法 脫硫除塵一體化技術,在工藝控制好、不投外燃煤的情況下,可將磚瓦窯顆粒 物濃度控制在30mg/m3以下。通過后端加裝濕式電除塵、管束除塵或二級濕式 除塵,可進一步控制顆粒物濃度在20mg/m3以下。其他工藝環(huán)節(jié)通過采取封閉 措施和采用袋式除塵技術,顆粒物排放濃度能穩(wěn)定控制在20mg/m3以下。

②二氧化硫控制 磚瓦行業(yè)SO2控制主要采用濕法脫硫技術,其中雙堿法脫硫應用最為普遍, 部分企業(yè)采用鈉堿法脫硫,部分煤矸石磚瓦企業(yè)采用石灰-石膏法等高效脫硫方 式,可將SO2控制在150mg/m3以下。通過加裝噴淋層等措施提高脫硫效率、加 強原料燃料含硫量控制,可進一步控制SO2濃度在100mg/m3以下。

③氮氧化物控制 磚瓦窯燒成溫度在850℃~1100℃之間,考慮到磚瓦窯NOx排放濃度相對較 低,通過調(diào)整原燃料和生產(chǎn)工藝精細化控制,一般可將NOx濃度控制在 100mg/m3以下,實現(xiàn)穩(wěn)定達標排放。個別地區(qū)磚瓦企業(yè)因原料問題或燒結(jié)高檔 制品需要更高的燒成溫度,可以通過煙氣脫硝方式實現(xiàn)氮氧化物達標排放。目 前,國內(nèi)磚瓦企業(yè)開展脫硝治理的較少,一些企業(yè)脫硝設施僅為備用,當?shù)?67 化物不能達標排放時臨時開啟。

④氟化物控制 氟化物主要來自于原料粘土,從調(diào)研和監(jiān)測數(shù)據(jù)分析,磚瓦行業(yè)氟化物排 放濃度較低,通常通過脫硫設施協(xié)同去除氟化物。個別企業(yè)可能因原料中含氟 量較高造成氟化物排放濃度高,需更換原料或采取干法/濕法除氟措施,可控制 在3mg/m3以下。 綜合上述分析,本次修改單建議將顆粒物、SO2和NOx一般排放限值確定為 30mg/m3 、 150mg/m3 、 150mg/m3 , 將 特 別 排 放 限 值 確 定 為 20mg/m3 、 100mg/m3、100mg/m3。

對263家磚瓦窯2019年在線監(jiān)控數(shù)據(jù)進行統(tǒng)計,同時對顆粒物、SO2和NOx 三項污染物設定的排放限值和達標率情況進行分析,詳細情況見表2。

標準修改后各項污染物達標率均有所提高,但顆粒物達標比率仍遠低于SO2 和NOx,其原因在于顆粒物來源廣泛,不僅有磚瓦窯燃燒過程中產(chǎn)生的煙塵, 窯車、窯底、窯門、磚坯以及脫硫漿液等的排放也會造成顆粒物濃度上升,需 要重點加強控制。

目前,磚瓦企業(yè)每萬塊標磚平均總投資成本為4000元~7500元。我國磚瓦 企業(yè)常用環(huán)保設施以脫硫、除塵技術為主,采用“單獨除塵”技術的投資成本 占總成本的0.2%~0.7%,采用“脫硫除塵”技術的投資成本占總成本的0.4%~ 2.0%,采用“除塵+脫硫+脫硝一體化”技術的投資成本占總成本的0.7%~ 3.8%。考慮不同區(qū)域限值要求的差異、已有設施情況及改造工作量等因素,經(jīng)綜合測算,標準修改單發(fā)布后,全國3.5萬家燒結(jié)磚企業(yè)約有90%企業(yè)需進行改造 或新建污染治理設施,全國投資成本估算約30億元~80億元,每年環(huán)保運行成本 增加約162億元~405億元。全國燒結(jié)磚瓦年產(chǎn)量約8100億塊標磚,按照每塊標磚 價格為0.3元計,平均每塊標磚需增加環(huán)保治理成本0.03元~0.05元,生產(chǎn)成本增 加10%~17%。

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現(xiàn)場工況

需求溝通傾聽客戶需求,了解用戶使用環(huán)境和現(xiàn)場工況

方案設計根據(jù)現(xiàn)場實際工況,針對性出具解決方案

方案設計根據(jù)現(xiàn)場實際工況,針對性出具解決方案

合同簽訂技術和商務規(guī)范確認,簽訂合作協(xié)議

合同簽訂技術和商務規(guī)范確認,簽訂合作協(xié)議

產(chǎn)品制作選擇最優(yōu)質(zhì)的元器件,嚴格按照技術協(xié)議

產(chǎn)品制作選擇最優(yōu)質(zhì)的元器件,嚴格按照技術協(xié)議

調(diào)試安裝現(xiàn)場規(guī)范安裝,靜態(tài)動態(tài)調(diào)試,分析儀運行

調(diào)試安裝現(xiàn)場規(guī)范安裝,靜態(tài)動態(tài)調(diào)試,分析儀運行

售后服務后續(xù)維護,持續(xù)跟進,終身維修

售后服務后續(xù)維護,持續(xù)跟進,終身維修

當前位置:

當前位置:

全國熱線

全國熱線 公司地址

公司地址

在線咨詢1

在線咨詢1 咨詢熱線

咨詢熱線